روش های بازرسی و آزمایش جوش به نوع کار و حساسیت آن بستگی دارد. بازرسی و آزمایش جوش دو موضوع مختلف است که تا حدی با هم همراه می شود.

- بازرسی با نظارت فرایندها و محصولات تولید شده، برای اطمینان از خواص و کیفیت خواسته شده انجام می گیرد. در برخی موارد به صورت کیفی و برای تصحیح عملیات اجرایی انجام می شود، ولی در آزمایش یک یا چند موضوع مشخص به طور کمی و با دقت اندازه گیری و مورد مقایسه قرار می گیرد.

ضرورت بازرسی

برای اطمینان حاصل کردن از کیفیت جوش و مطابقت دادن با استانداردهای جوش، باید تمام عامل های جوشکاری را در مراحل مختلف مورد بازرسی و کنترل قرار می دهیم و برای این امر باید عیب های جوشکاری را به انتهای کار موکول نکنیم و در حین کار از ایجاد خرابی در جوش جلوگیری کنیم و در صورت بروز خرابی، علل آن مشخص و راه ها و وسایل برطرف کردن عیب به تیم مربوطه پیشنهاد گردد. یکی از راه هایی که می توان از لحاظ اقتصادی انجام داد استقرار دستگاه بازرسی، در کارگاه ساخت قطعات جوش است، که از هزینه دوباره کاری کاسته و از پیش آمدن عیب ها در مراحل بعدی جلوگیری می کند.

خصوصیات و شرایط بازرسی

- آشنایی کامل بازرسین فنی به نقشه های مهندسی و نقشه خوانی و درک کامل از نقشه

- دانستن اصطلاحات تعریف شده بین المللی، کدهای استاندارد و علایم جوشکاری

- داشتن اطلاعات کافی از فرایندهای جوشکاری

- آشنایی با روش های آزمون در استاندارد

- داشتن توانایی آزمایش تایید صلاحیت جوشکاری

- داشتن اطلاعات کافی از متالوژی جوش، تا در مواقع ضرورت قادر به تحلیل و تجزیه مسایل مهندسی جوش باشد.

7. داشتن تجربه کافی و شناخت عیوب جوش و روش های پیشگیری یا رفع آن ها

8. داشتن تجربه کافی در کار بازرسی

9. تهیه و ثبت گزارشات کنترل کیفیت در مراحل مختلف ساخت

10. حضور مؤثر در تمام مراحل ساخت پروژه

وظایف بازرس جوش

- تغییر نقشه های جوشکاری و مشخصات آن ها

- بررسی کردن سفارش خرید به منظور اطمینان حاصل کردن از درستی تعیین مواد جوشکاری و مواد مصرفی

- شناسایی و بررسی مواد دریافت شده طبق مشخصات سفارش خرید

- بررسی ترکیبات شیمیایی و خواص مکانیکی از روی گزارشات و مستندات طبق نیازمندی های معین شده

- بررسی کردن فلز مبنا از نظر انحرافات مجاز و عیوب

- بررسی کردن نحوه ی انبار کردن فلز پرکننده و مواد مصرفی دیگر

- بررسی کردن تجهیزاتی که مورد استفاده قرار می گیرد.

- بررسی آماده سازی اتصال جوش

- بررسی کردن در به کارگیری دستورالعمل جوشکاری تایید شده

- بررسی کردن جفت و جور شدن اتصال

- بررسی ارزیابی صلاحیت جوشکاران و اپراتورهای جوشکاری

- ارزیابی کردن نتایج آزمایش

- انتخاب نمونه های آزمایش تولید

- تهیه و تنظیم گزارش

- نگهداری کردن سوابق

مراحل بازرسی جوش

در ساختن یک سازه که دارای اتصالات جوشی است، بازرسی در 3 مرحله انجام می شود :

1. بازرسی قبل از جوشکاری

بازرسی قبل از جوشکاری

بازرسی قبل از جوشکاری عبارتند از :

– آگاهی از کیفیت موردنظر کار و همین طور میزان حساسیت سازه، بازرس در شروع کار جوشکاری یک سازه باید موقعیت سازه را بررسی کرده و همه موارد زیر را چک کند :

1. آیا محل قرارگیری سازه در ناحیه زلزله خیز است؟

2. آیا محل قرارگیری سازه در ناحیه ای که در معرض خوردگی اتمسفری یا خوردگی شیمیایی است؟

3. آیا محل قرارگیری سازه در منطقه ی سردسیر است یا گرمسیر؟

4.بارگذاری سازه بر چه اساسی محاسبه شده(استاتیک یا دینامیک)؟

نحوه ی اتصالات، تعداد طبقات، ضخامت ورق ها، موقعیت و تجهیزات کارگاهی مواردی هستند که باید مورد بررسی قرار گیرند.

– مطالعه ی دقیق نقشه ها و مشخصات فنی

مهندسین سازه، ابعاد مقدار جوش را در نقشه ها مشخص می کنند و محل جوش و اتصالات را با علامت نشان می دهند. لذا مطالعه دقیق نقشه ها علاوه بر اطلاع یافتن از موارد فوق، جهت برنامه ریزی برای ارائه یک الگوی بازرسی در مراحل مختلف پروژه مهم و الزامی است.

– مقایسه مشخصات داده شده توسط مشتری و کیفیت موردنیاز با محصول

– مطالعه استانداردهای مربوطه و انتخاب استانداردهای اجرایی

مرور استانداردهای جوش در سازه های فلزی به عنوان مرجع نهایی بازرسی و کنترل کیفیت جوش امری الزامی است. در برخی موارد می توان بر اساس استانداردهای بین المللی برداشت هایی متناسب با کار از استاندارد جمع آوری و در هنگام اجرا بکار گرفت. البته هر نوع برداشت کارشناسانه از استاندارد که انطباق با استاندارد نداشته باشد. قبل از اجرا باید در نمونه های تست تایید شده باشد.

– ارزیابی و انتخاب روش جوشکاری

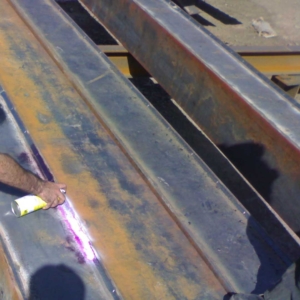

در اسکلت های فلزی عمدتاً “از روش های الکترود دستی در موقع نصب سازه فلزی و جوشکاری زیرپودری در موقع اتصال ورق ها به هم و ساخت ستون و تیر ورق روی کف کارگاه در برخی موارد جوشکاری ها به صورت طولی و سری برای بالا بردن سرعت کار، کیفیت ظاهری بهتر و نفوذ بیشتر ، و بندرت در مواردی از جوشکاری با گاز محافظ استفاده می شود.

با روش جوشکاری زیرپودری تنها می توان در حالت تخت و افقی جوشکاری نمود و در حالت سر بالا و سرازیر جوشکاری امکان پذیر نیست.

– انتخاب مصالح و بازرسی مصالح

وقتی صحبت از مصالح می کنیم عمدتاً شامل صفحه سنگ ساب،انبر جوشکاری، شیشه ماسک جوشکاری و ماسک است، که انتخاب درست و بازرسی آن ها از نظر موارد ایمنی و کیفیت در موقع جوشکاری اسکلت فلزی مؤثر است.

– انتخاب موادمصرفی و بازرسی مواد مصرفی

انتخاب مواد مصرفی جوشکاری و بازرسی و تست آن ها نقش تعیین کننده ای در دستیابی به کیفیت بالا در اتصالات جوش دارد. در انتخاب الکترود 2 مطلب را باید در نظر داشت :

1- نوع الکترود

2- سایز الکترود

– در مورد نوع الکترود باید موارد زیر را بررسی کرد :

1- جنس قطعه و ضخامت آن

2- خورندگی محیط

3- نوع تنش و مقدار تنش

4- نوع جریان الکتریکی

5- درجه حرارت

6- نرخ رسوب

7- وضعیت جوشکاری

8- سهولت کار

9- قیمت الکترود

– در خصوص سایز الکترود باید موارد زیر را بررسی کرد.

1- ضخامت قطعه

2- طرح اتصال

3- وضعیت جوشکاری

4- سهولت کار

5- کیفیت جوش

6- هزینه

بازرسی مواد مصرفی به 2 صورت انجام می گیرد :

1- انجام آزمایش بر روی خواص جوش الکترود و یا پودر و مفتول مصرفی جوش

2- اخذ گواهی از شرکت های سازنده الکترود، پودر یا مفتول جوشکاری بازرسی ورق های مصرفی :

ورق ها باید از نظر ترکیب شیمیایی و خواص مکانیکی کنترل شوند. اغلب دیده می شود که ورق های خریداری شده مطابق با کد فولاد خواص مکانیکی آن نیست.

باید به منظور بررسی خواص مکانیکی ورق در جهت نورد و خلاف جهت نورد نمونه برداری انجام داده و آزمایش کشش سطحی جهت بررسی استحکام فولاد صورت گیرد. در ضمن از نظر ظاهری ورق ها باید کنترل و بازرسی شوند، در برخی مواقع سطوح ورق ها دارای ترک، ناپیوستگی های زیاد، زنگ زدگی شدید و ازنظر ابعاد دو پهن می باشند.

در صورت مشاهده ی ترک های ناشی از تورق و یا ناپیوستگی های سطحی می توان مطابق با استاندارد و مشخصات فنی پروژه و عملیات اصلاحی اقدام نمود.

در برخی موارد که سطح ورق ها دارای ناپیوستگی با عمق زیاد و یا سوراخ باشد و وقتی نیاز است که با جوش پر شود، بهتر است این اتفاق با الکترودهای کم هیدروژن مثل E7018 اصلاح شوند، و همینطور پس از جوشکاری با آزمایش های PT یا MT از کیفیت کامل محل جوشکاری شده اطمینان پیدا کرد.

– بازرسی وسایل و تجهیزات جوشکاری، برشکاری و عملیات حرارتی

1- طرح و تنظیم و یا ارائه دستورالعمل جوشکاری

یک بازرس می تواند دستورالعمل جوشکاری WPS مربوط به سازه فلزی موردنظر را جمع آوری و تهیه کند یا دستورالعمل جوشکاری توسط مهندس جوش جمع آوری و تایید شده باشد و بازرس با در اختیار داشتن دستورالعمل مرتبط تمامی بندهای دستورالعمل را در ابتدای شروع کار به کارشناسان پروژه و اپراتور توضیح داده و سپس مطابق آن کنترل های لازم را اعمال نماید.

دستورالعمل جوشکاری معمولاً باید با تست و آزمایشاتی که در استاندارد به آن ارجاع داده شده توسط آزمایشگاه معتبر تایید گردد که به آن PQR می گویند.

اطلاعات مهمی که در دستورالعمل جوشکاری WPS باید به طور دقیق و واضح پرداخته شود :

نوع فرایند جوشکاری، نوع و قطعه الکترود مصرفی، نوع ضخامت ورق مصرفی، ترتیب جوشکاری، مشخصات الکتریکی دستگاه جوش و اتصال الکترود، عملیات حرارتی پیش گرم و یا پس گرم کردن، نحوه ی تکنیک جوشکاری.

تست هایی که در گزارش کیفیت دستورالعمل جوش PQR به کار برده می شوند و معمولاً در استاندارد هم به آن ها توجه شده عبارتند از :

1- بازرسی چشمی

2- آزمایش خمش

3- آزمایش کشش عرضی

4- آزمایش ضربه در شرایط خاص یا به تشخیص بازرس

5-آزمایش مخرب PT یا MT و UT یا RT

– آزمون اپراتورها و جوشکاران و بررسی صلاحیت آن ها

همه ی جوشکاران باید قبل از جوشکاری بر روی سازه فلزی توسط بازرس تعیین صلاحیت شوند.بازرس متناسب با نوع نیاز و نحوه ی اتصالات جوش سازه و روش و الکترود از جوشکاران آزمایش مطابق استاندارد را به عمل آورد، و بعد از تایید مناسب با نوع تایید و گواهی هر جوشکار، او را در قسمت مربوطه در پروژه قرار می دهد. جوشکارانی که کیفیت جوش آن ها تایید نشود نمی توانند جوشکاری کنند.

معمولاً در صورت تست در حالت گوشه علاوه بر کنترل چشمی ظاهر جوش، آزمایش شکست نمونه جوشی گوشه انجام می شود و در صورت جوشکاری در حالت نفوذی و اتصال لب به لب علاوه بر کنترل چشمی آزمایش خمش و یا آزمایش غیر مخرب UT یا RT انجام می شود.